Eine von PPprint entwickelte Kombination aus einem speziellen PP-Filament und einer Druckbettauflage macht extrusionsbasierten 3D-Druck von PP möglich.

Polypropylen (PP) ist einer der meistverwendeten Kunststoffe mit breitem Eigenschaftsspektrum und vielseitigen Anwendungsbereichen. PP ist lebensmittelecht, spülmaschinenfest, recycelbar, gehört zu den leichtesten Materialien und hat hervorragende mechanische und chemische Eigenschaften. Polypropylen wird in vielen Branchen eingesetzt, zum Beispiel in Automobil-, Elektro-, Haushaltsgeräte-, Verpackungs- und Lebensmittel-, Textilindustrie, aber auch in den Bereichen Architektur und Bauwesen, Kunst und Fashion, Sport und Freizeit, sowie im Gesundheitswesen.

Trotz der enormen industriellen Bedeutung von PP und seines breiten Einsatzspektrums, wird aber im extrusionsbasierten 3D-Druck bislang mit weitem Abstand am häufigsten mit Polylactid (PLA) und Acrylnitril-Butadien-Styrol-Copolymer (ABS) gedruckt.

Nachteile von PLA und ABS vermeiden

PLA ist biobasiert, industriell biologisch abbaubar und weist nur einen geringen Volumenschrumpf auf, so dass sich die gedruckten Bauteile wenig verziehen. Die Brüchigkeit von gedruckten Teilen aus PLA, die aufgrund der Nachkristallisation mit der Zeit noch zunimmt, ist für PPprint allerdings ein großer Nachteil.

Im Vergleich zu PLA besitzt ABS bessere thermische Eigenschaften, eine gute Witterungsbeständigkeit und eine höhere Kratzfestigkeit. Nachteilig sind vor allem die Ausgasungen beim Drucken von ABS. Beide Materialien neigen zur Wasseraufnahme, müssen daher trocken gelagert und idealerweise vor dem Drucken erneut getrocknet werden.

Vorteile von Polypropylen jetzt im 3D-Druck nutzbar

Diese sehr leichten und dünnwandigen Luftkanalsysteme aus Polypropylen wurden aus P-Filament 3D-gedruckt. Foto: PPprint

Polypropylen weist diese Nachteile nicht auf und kombiniert die Vorteile beider Materialien ideal. Trotzdem wird PP im extrusionsbasierten 3D-Druck kaum eingesetzt. Gründe hierfür waren bisher die typischerweise schlechte Verbindung zwischen den einzelnen gedruckten Schichten, die nicht ausreichende Haftung der Bauteile auf dem Druckbett während des Druckens und die nicht zerstörungsfreie Ablösung der gedruckten Bauteile.

Ein Forscherteam an der Universität Bayreuth hat sich das Lösen dieser Nachteile zum Ziel gesetzt. In mehrjährigen wissenschaftlichen und anwendungstechnischen Untersuchungen konnten Sie die genannten Nachteile beseitigen. Mit Hilfe einer kombinatorischen Vorgehensweise wurden kommerzielle PP-Produkte und eigene entwickelte PP-Materialien bezüglich ihrer idealen Druckparameter, mechanischen Festigkeit und Verzug im Bauteil untersucht. Ein besonderes Augenmerk lag dabei auf der Haftung zwischen den einzelnen Schichten. Aus diesen wissenschaftlichen Erkenntnissen konnten materialspezifische Zusammenhänge abgeleitet und die besten PP-Materialien für den extrusionsbasierten 3D-Druck identifiziert werden.

Spezielle Druckunterlage entwickelt

Ein weiterer Schwerpunkt der Forschung lag in der Entwicklung einer auf das Filament abgestimmten Druckunterlage. Mit Hilfe eines angepassten Testverfahrens konnte die Haftung der PP-Materialien unter unterschiedlichen Bedingungen systematisch untersucht werden. Auf diese Weise konnte die Haftung der 3D-gedruckten Bauteile während des Druckens und das zerstörungsfreie Ablösen nach dem Druck entscheidend optimiert werden. Auf Basis dieser technischen Fortschritte wurde ein entsprechendes Patent angemeldet und im Jahr 2018 die PPprint GmbH gegründet.

Das Ziel der PPprint GmbH ist die Etablierung und Weiterentwicklung von Polypropylen für den extrusionsbasierten 3D-Druck. Im Februar 2019 hat das Unternehmen sein erstes Polypropylen-Filament (P-Filament 721) und die innovative Druckbettauflage (P-Surface 141) auf den Markt gebracht. Geschäftsführer Dr. Christian Neuber, der für technische Entwicklung und Produktion verantwortlich ist, merkt dazu an: „Der Durchbruch ist uns gelungen, indem wir drei Herausforderungen gelöst haben. Erstens konnten wir unser P-Filament im Hinblick auf reduzierten Verzug, hohe Schichtenhaftung und sehr gute mechanische Eigenschaften optimieren. Zweitens hatten wir das Glück und das Knowhow eine ideale Druckbettauflage zu entwickeln, auf der PP-Bauteile während des Druckes optimal haften. Drittens können die Bauteile nach Fertigstellung einfach und zerstörungsfrei abgenommen werden. Eine weitere Nachbehandlung ist nicht notwendig.“

3D-Drucken mit PP genauso einfach wie mit PLA oder ABS

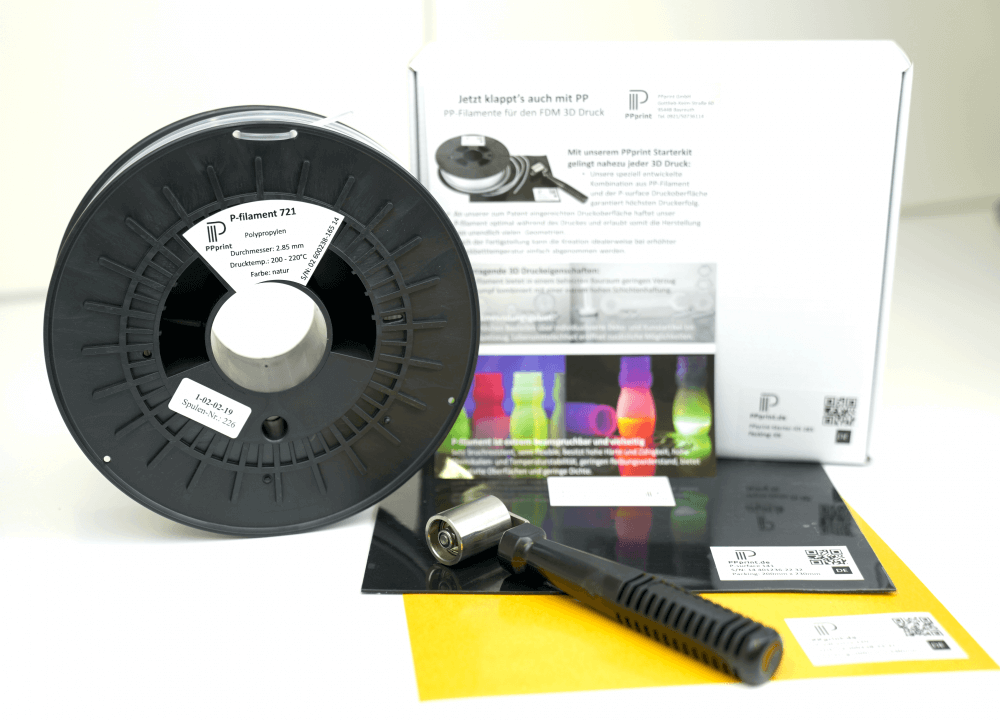

Der Starter-Kit von PPprint macht einen einfachen Einstieg in den 3D-Druck mit Polypropylen möglich. Foto: PPprint

Für den erfolgreichen Einstieg in das 3D-Drucken mit PP hat die PPprint GmbH einen Starter-Kit zusammengestellt, der aus einer Spule des P-Filament 721 (Filamentdurchmesser 1.75 mm oder 2.85 mm), sowie der dazu entwickelten Druckbettauflage P-Surface 141 besteht.

Im beheizten Bauraum oder auf einem beheizten Druckbett zeigt das P-Filament nach Erfahrung von PPprint nur geringen Verzug und Schrumpf und kombiniert dies mit einer extrem guten Haftung zwischen den einzelnen Schichten. Das P-Filament haftet während des 3D-Druckes optimal auf der Druckbettauflage und erlaubt so die Herstellung von vielfältigen Geometrien, ohne dass sich das Bauteil während des Drucks ablöst oder verschoben wird.

Mit P-Filament kann daher nach Überzeugung von PPprint jeder Druckerbetreiber sehr stabile, robuste und zugleich leichte und lebensmittelechte 3D gedruckte PP-Objekte und Bauteile anfertigen. Außerdem ist das P-Filament nicht wasserziehend und muss daher nicht vor dem 3D-Drucken extra getrocknet werden.

Nach Fertigstellung können die Teile bei erhöhter Druckbetttemperatur einfach und zerstörungsfrei abgenommen und sofort ohne Reinigung oder Nachbearbeitung verwendet werden. Zudem wird durch die hohe Oberflächengüte keine anschließende Oberflächenveredelung benötigt.

Objekte in beliebigen Farben herstellbar

3D-gedruckte, sehr stabile, leichte und dünnwandige Schraubflaschen aus verschieden farbigen P-Filamenten. Foto: PPprint

PP kann mit einem geringen Farbstoffanteil sehr effizient eingefärbt werden und es tritt kein Farbabrieb auf. Dies ermöglicht die Herstellung von homogen eingefärbten PP-Filamenten, mit denen beliebige farbige Objekte gedruckt werden können.

„Wir gehen damit einen großen Schritt, um PP im Bereich der additiven Fertigung zu etablieren“, sagt Dominik Walthierer, der Geschäftsführer für den Bereich Marketing und Verkaufsmanagement der PPprint GmbH.

PP ist ein bewährter und recycelbarer Werkstoff, der am Ende des Produktlebenszyklus vollständig wiederverwertet werden kann. Neben den genannten Vorzügen ist PP auch besonders bruchfest und semi-flexibel, und dadurch zum Beispiel hervorragend zum 3D-Drucken von Befestigungsclips und Verschlusskappen geeignet. Zusätzlich zeichnet sich PP durch eine gute Temperaturstabilität, einen geringen Reibungswiderstand und gute transluzente Eigenschaften aus. Aufgrund seiner geringen Dichte ist PP auch für den Leichtbau hervorragend geeignet.

Wie PPprint betont ist das P-Filament 721 in Kombination mit der Druckbettauflage P-Surface 141 nicht nur für Privatanwender und Bildungseinrichtungen zur Herstellung individueller Produkte ideal einsetzbar, sondern auch für industrielle Anwendungen im Bereich des Prototyping oder zur Fertigung von Serienprodukten mit Industrie-3D-Druckern hervorragend geeignet.

Den Originalbericht finden sie auf der Homepage der K-Zeitung.